La fijación y unión de las bandas transportadoras tiene múltiples beneficios y métodos de instalación, esta herramienta industrial brinda un funcionamiento fácil, asequible y adecuado que ayudarán en la optimización de sus producciones.

Maximizar la producción y minimizar los tiempos de inactividad son prioridades principales en el trabajo de las bandas transportadoras sin importar el material que muevan. Por ello, el empalme de las cintas debe ser el adecuado para asegurar la continuidad de las operaciones y las grapas para bandas transportadoras industriales son un aspecto clave a la hora de lograr todo lo anterior.

Para que un equipo opere correctamente es crucial que cada una de sus partes cumpla su función y funcione de manera adecuada. En ese sentido, las bandas transportadoras requieren de grapas industriales para poder trabajar sin riesgo alguno. Por esta razón, hoy queremos contarle todo lo que debe saber sobre las grapas, qué son, cuáles son sus beneficios y cómo se clasifican según su tipología.

¿Qué son las grapas para bandas transportadoras?

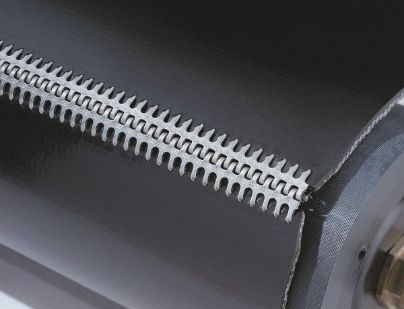

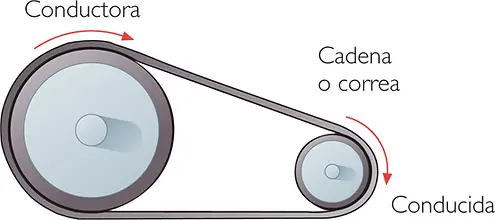

Las grapas para cintas transportadoras son sistemas mecánicos de fijación o uniones que se utilizan para juntar dos piezas de la cinta entre sí. En otras palabras, la sujeción mecánica de la banda es el proceso de unir los extremos de la banda transportadora mediante bisagras o placas metálicas, lo que permite que la banda pueda tener una longitud específica según los requerimientos industriales.

Ventajas de usar las grapas industriales

Aunque también existe un proceso de sujeción conocido como vulcanización, que consiste en unir los extremos de las bandas mediante calor o productos químicos, es un proceso que requiere mucho tiempo y habilidades especiales como: equipo costoso, precisión extrema en el corte y desfogue de los extremos de la banda.

A diferencia del proceso anterior, las grapas permiten que los extremos de la correa se conecten y desconecten en lugar de una correa “sin fin” que está empalmada de forma permanente. En este caso, se combina la resistencia y durabilidad con asequibilidad y fácil instalación.

Adicionalmente, las grapas para bandas transportadoras:

- Le permiten hacer un empalme mecánico en minutos, no horas ni días.

- No requieren de un costoso especialista para hacer empalmes, ya que puede contar con el personal disponible para completar el proceso de unión.

- No necesitan de un proceso previo de limpieza de la contaminación de la banda para realizar el empalme.

Le puede interesar: Los problemas más comunes con las bandas transportadora

Tipos de grapas mecánicas

En aplicaciones de servicio pesado como carbón, cemento, minería y agregados, hay dos tipos principales de grapas para cintas transportadoras en venta: los sujetadores de placa con bisagras y los de placa sólida.

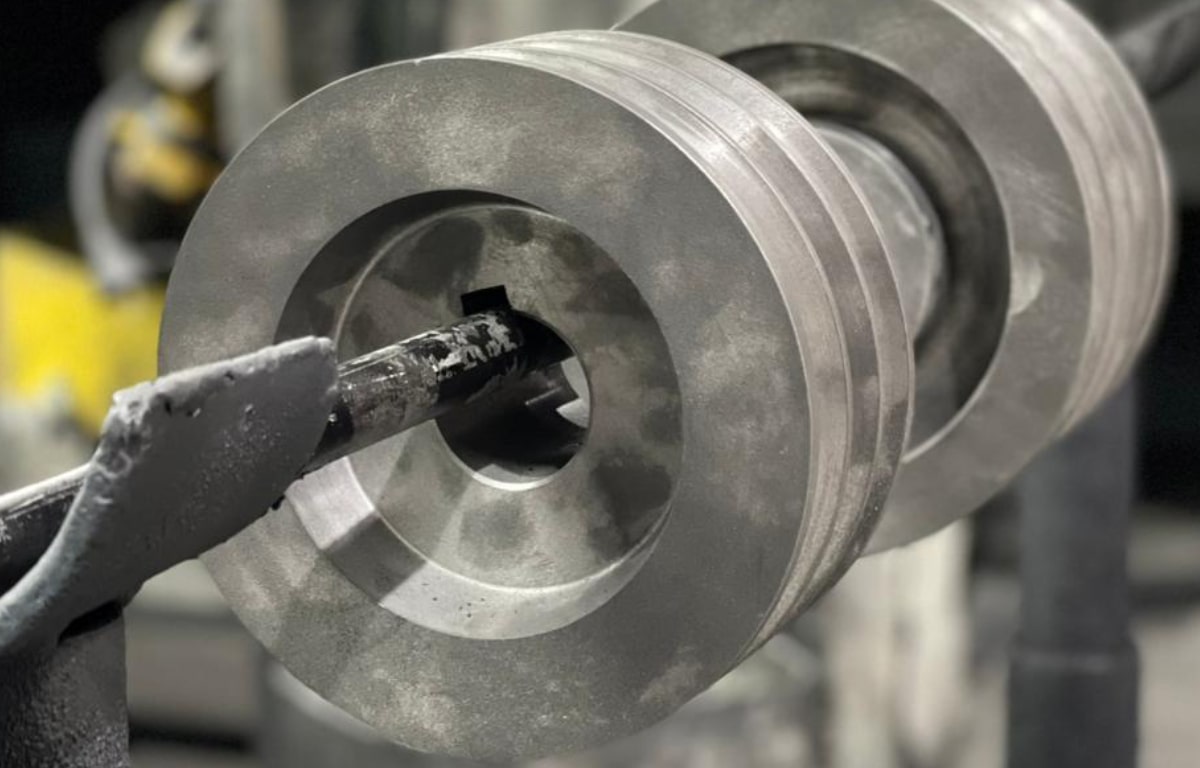

- Sujetadores de placa con bisagras: a menudo se usan con poleas pequeñas y se instalan en cada extremo de la correa. Generalmente, se unen y se mantienen en su lugar con un pasador.

- Sujetadores de placa sólida: consisten en una lámina que se instala en ambos extremos de la correa y se sujeta entre sí. Se utilizan con poleas más grandes para aplicaciones que requieren un empalme sin tamices y se instalan en la banda mediante pernos, remaches o grapas.

En aplicaciones de trabajo liviano como agricultura, manejo de paquetes, alimentos y lavandería, los sujetadores están disponibles en estilos de gancho y cordón, se instalan en ambos extremos de la correa y se unen con un pasador de bisagra. Los métodos de instalación varían desde la aplicación de la máquina hasta el uso de herramientas manuales, y los sujetadores están disponibles en una variedad de metales, plásticos y materiales aptos para alimentos.

Conozca los tipos de grapas

Ahora que conoce más sobre este producto, su utilización en la industria, sus beneficios y las grapas para banda según su tipología, queremos que sepa más sobre las opciones que tenemos para usted. En AyJ Transmisiones contamos con distintos tipos de grapas industriales para las necesidades específicas de sus cintas, respaldados por la calidad y seguridad de los mejores materiales. Nuestras opciones de grapas incluyen:

- Alligator®: es ideal para una amplia variedad de aplicaciones de grapas de trabajo mediano. El sistema cuenta con tiras de grapas de una sola pieza con grapas previamente insertadas que aceleran la instalación y disminuyen el tiempo parado hasta el mínimo. Están disponibles en acero, acero inoxidable, MegAlloy® y magnetismo inoxidable.

- Remache Alligator®: está diseñado para aplicaciones con condiciones extremas en el embalaje del enrollado del heno, lo que simplifica el mantenimiento de la banda aumentando el tiempo de operación.

- Flexco®: es ideal para operaciones de minería que prefieren un empalme de grapas de presilla angosta confiable. Los bordes biselados y fundas de grapas empotradas proporcionan un empalme de perfil bajo que es compatible con los componentes de la banda. Están disponibles en acero y acero inoxidable.

- Clipper® G series™: proporcionan una compresión constante, lo que resulta en un empalme plano y uniforme. El diseño de pata escalonada con cuatro longitudes alternas de pata proporciona durabilidad y resistencia adicional al empalme terminado.

- Gancho de alambre Clipper®: su diseño con una diversidad de diámetros de alambre, longitudes de patas y puntos, metales, longitudes y estilos cumple con las necesidades de aplicación individuales.

- Placa sólida con remaches Flexco®: es recomendable para aplicaciones de alta tensión, con un accesorio escalonado de múltiples puntos para una fijación duradera. Ideal para utilizarse con bandas de fibra longitudinal recta debido a que los remaches se separan de las fibras en lugar de desplazar el armazón.

- Placa sólida atornillada Flexco®: producen un empalme resistente y libre de filtraciones con una capacidad superior de sujeción gracias a una combinación de compresión de placa superior e inferior y tornillos de resistencia de alta tensión.

- Remaches de plástico Alligator®: permiten un empalme no abrasivo, no magnético, silencioso y mecánicamente aplicado que se puede desmontar fácilmente para la instalación, limpieza y el saneamiento.

- Para parche de lavandería Clipper®: combina la unión de las cintas de lavado de algodón y la instalación de la grapa en un solo proceso de instalación que se tarda aproximadamente 20 segundos.

- Para empalme en espiral Alligator®: es ideal para las operaciones de banda con pequeñas poleas motrices que necesitan grapas no metálicas y de bajo perfil.

- Banda en V Alligator®: están especialmente diseñadas para utilizarse en maquinaria con transmisiones de banda en V múltiples y fraccionadas.

- Abisagras atornilladas Flexco®: es ideal para las aplicaciones del transportador de banda sujetas a ajustes de longitud debido a que la unión se puede separar fácilmente al retirar el pasador. Una combinación de penetración y compresión proporciona resistencia y confiabilidad a las bandas que funcionan en poleas más pequeñas.

Lo invitamos a leer: Tipos de limpiadores para bandas transportadoras

Estos son algunos de los complementos para bandas transportadoras industriales que le ofrecemos en AyJ Transmisiones. También puede encontrar en nuestro catálogo de productos camas de impacto, limpiadores, estaciones de impacto y retorno, poleas, motorreductores, recubrimientos para poleas y más. Por eso, lo invitamos a visitar nuestra página web y descubrir nuestro amplio catálogo de opciones, ¡lo esperamos!

Artículo tomado de AyJ Transmisiones y Equipos