El procesamiento y clasificación de minerales implica etapas de trituración, molienda y separación, utilizando técnicas físicas y químicas. ¡Lea más!

El procesamiento y clasificación de minerales constituye un pilar fundamental en la industria minera, siendo un proceso multidisciplinario que abarca diversas etapas para extraer, concentrar y separar los minerales valiosos de los desechos. Estas etapas son esenciales para garantizar la eficiencia y rentabilidad de las operaciones mineras, siendo crucial comprender cada una de ellas para optimizar los resultados. En esta nota, explicaremos las etapas del procesamiento de minerales, destacando su importancia y las técnicas avanzadas que impulsan la industria hacia un futuro más sostenible y eficiente.

Etapas del procesamiento de minerales

La clasificación y procesamiento de minerales es un oficio significativo en la industria minera, que implica una serie de etapas bien definidas para extraer, concentrar y separar los minerales valiosos de los desechos. Estas etapas son fundamentales para garantizar la eficiencia y rentabilidad de las operaciones mineras, por lo tanto, a continuación, le contamos más al respecto:

- Extracción: la primera etapa del procesamiento de minerales es la extracción de la mena, que es el mineral que se encuentra en la naturaleza. Esto puede implicar la excavación a cielo abierto o la minería subterránea, dependiendo de la ubicación y la naturaleza del yacimiento mineral.

- Trituración: una vez que se ha extraído la mena, esta se somete a procesos de trituración para reducir su tamaño a partículas más pequeñas. Esto facilita la manipulación y el transporte del mineral y prepara la mena para las etapas posteriores de procesamiento.

- Molienda: la mena triturada se lleva a cabo la etapa de molienda, donde se reduce aún más su tamaño mediante la acción de molinos y equipos especializados. Esto permite liberar los minerales de valor del material estéril que los rodea, preparándolos para su concentración.

- Concentración: en esta etapa esencial para la industria minera, los minerales valiosos se separan de la ganga mediante técnicas de concentración, como la flotación, la separación magnética o la separación por gravedad. Estas técnicas aprovechan las diferencias en las propiedades físicas y químicas de los minerales para lograr su separación.

- Secado: una vez concentrados, los minerales pueden pasar por un proceso de secado para eliminar el exceso de humedad y prepararlos para su posterior procesamiento y transporte.

- Clasificación: finalmente, los minerales concentrados se clasifican según su composición, tamaño y otras características relevantes. Esto permite su posterior procesamiento y utilización en diversas aplicaciones industriales.

Equipos utilizados en el procesamiento de minerales

El equipo transportador de banda es un elemento fundamental en el procesamiento de minerales, utilizado para el transporte eficiente y seguro de materiales a granel como áridos y arena. Estos equipos de procesamiento están diseñados con los más altos estándares de calidad, incorporando materiales duraderos y componentes de alto rendimiento para garantizar su funcionamiento óptimo en diversas aplicaciones industriales.

Con una longitud de 9 metros y una inclinación de 30°, este transportador está diseñado para trabajar en posiciones elevadas, lo que lo hace ideal para la carga y descarga de materiales en diferentes niveles. Su motorreductor de 5.5 HP proporciona la potencia necesaria para el movimiento suave y constante de la banda, asegurando un transporte eficiente y sin problemas.

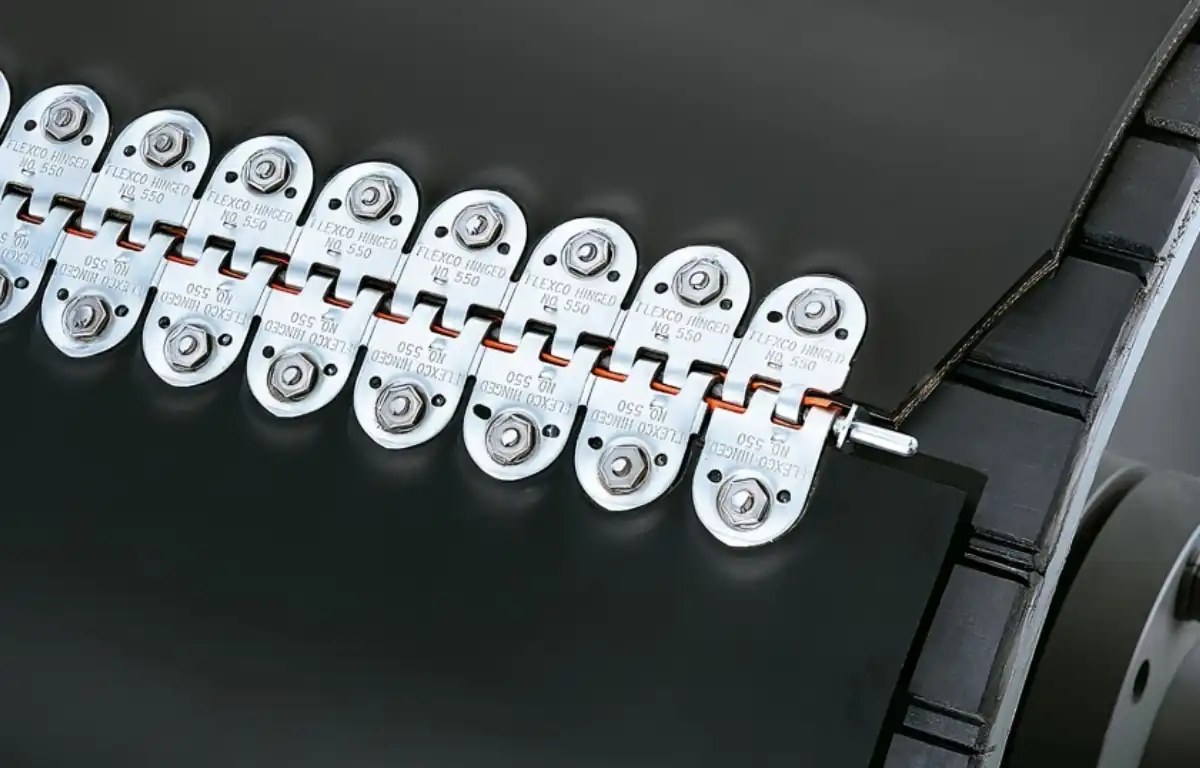

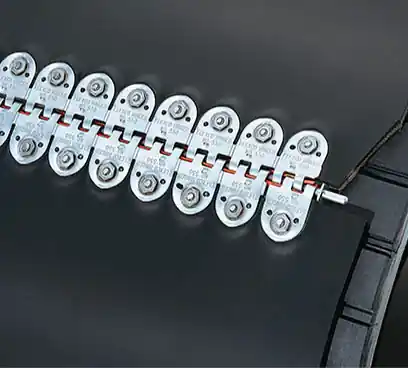

Los tambores de 14” con recubrimiento Flex-Lag de FLEXCO, son componentes esenciales que garantizan un agarre óptimo y una tracción adecuada de la banda, lo que resulta crucial para el transporte efectivo de materiales pesados. Además, la banda nervada N15 de 3 lonas EP 600 es resistente y duradera, diseñada para soportar condiciones de trabajo exigentes y garantizar una larga vida útil.

Dentro de las tecnologías de procesamiento de este equipo, se suman la rodillera PPI CEMA C a 35°, que proporciona un soporte adecuado a la banda, asegurando un movimiento eficiente y sin obstrucciones a lo largo del transportador.

Técnicas avanzadas en el procesamiento de minerales

Las técnicas avanzadas de procesamiento en minería representan un campo en constante evolución, impulsado por la búsqueda de métodos más eficientes, sostenibles y rentables para extraer y beneficiar los recursos minerales. Estas técnicas se centran en la optimización de los procesos existentes y en la incorporación de innovaciones tecnológicas para mejorar la recuperación de minerales, reducir los costos operativos y minimizar el impacto ambiental.

Algunas de las técnicas avanzadas en el procesamiento de minerales incluyen:

- Separación por gravedad mejorada: esta técnica utiliza métodos avanzados de separación por gravedad, como mesas vibratorias, espirales y concentradores centrífugos, para recuperar minerales de densidades específicas de manera más eficiente y precisa.

- Flotación avanzada: la flotación es un método ampliamente utilizado para la concentración de minerales, y las técnicas avanzadas buscan mejorar la eficiencia del proceso mediante la optimización de los reactivos, el diseño de celdas de flotación más eficientes y el uso de sistemas de control avanzados.

- Molienda de alta presión: esta técnica utiliza equipos de molienda de alta presión, como los molinos de rodillos de alta presión (HPGR), para triturar el mineral a tamaños más finos y liberar los minerales valiosos de la ganga de manera más efectiva. Esto puede mejorar significativamente la eficiencia de la flotación y reducir los costos de molienda.

- Separación magnética avanzada: la separación magnética se utiliza para la concentración de minerales magnéticos, y las técnicas avanzadas buscan mejorar la eficiencia del proceso mediante el uso de imanes más potentes, sistemas de separación más sofisticados y el desarrollo de nuevos materiales magnéticos.

- Procesamiento en húmedo: el procesamiento en húmedo de minerales implica la separación de minerales en suspensión acuosa, y las técnicas avanzadas buscan mejorar la eficiencia de este proceso mediante el desarrollo de equipos de clasificación más eficientes, la optimización de los circuitos de separación y la recuperación de agua.

El procesamiento y clasificación de minerales son procesos de gran valor en la industria minera, con múltiples etapas que requieren de tecnología avanzada y conocimientos especializados para garantizar su eficiencia y rentabilidad. En AyJ Transmisiones, líderes en soluciones de transporte industrial, ofrecemos una amplia gama de productos y servicios, desde bandas transportadoras en Colombia de alta calidad hasta grapas para bandas transportadoras industriales, contribuyendo así al desarrollo y éxito de la industria minera. Contáctenos para conocer más sobre nuestras soluciones y cómo podemos ayudarles a optimizar sus operaciones mineras.

Artículo tomado de AyJ Transmisiones y Equipos

.webp)

.webp)

.webp)

.webp)

.webp)