Descubra cómo elegir y operar bandas transportadoras resistentes a la abrasión en puertos para maximizar rendimiento y prolongar su vida útil. ¡Lea más!

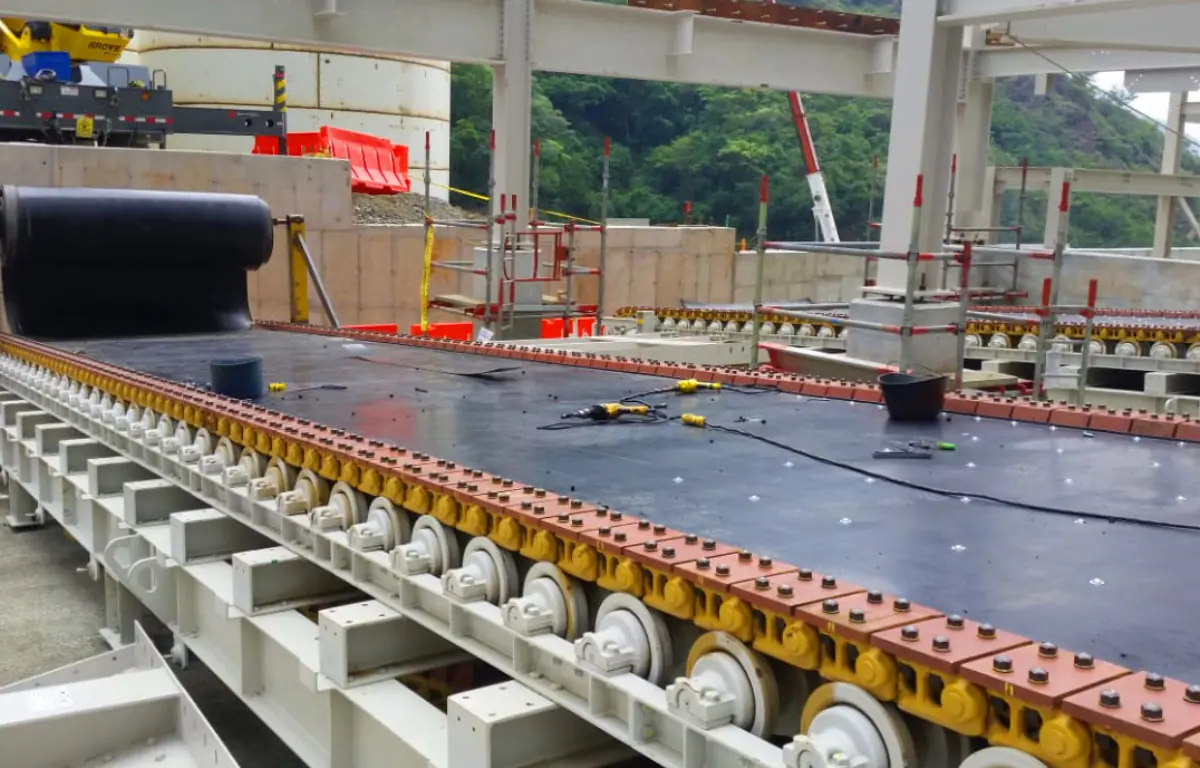

El transporte de materiales en entornos portuarios exige una combinación poco común entre eficiencia, robustez y resistencia extrema. En este panorama, los puertos operan bajo condiciones que desafían a cualquier sistema transportador en tierra: humedad constante, salinidad, cargas variables, contacto continuo con materiales agresivos y jornadas de trabajo prolongadas. Es en este contexto que las bandas transportadoras resistentes a la abrasión para puertos representan un componente esencial para asegurar continuidad operativa, reducir el desgaste y maximizar la productividad.

La demanda por equipos que soporten la abrasión se intensifica en terminales de carbón, madera, coque, minerales metálicos, clinker o arenas gruesas. Ya que cada uno de estos materiales ejerce fricción, impacto y erosión sobre la banda, y por lo que la selección correcta, teniendo en cuenta el compuesto de la cubierta y la carcasa interna, van a determinar el desempeño del transportador. Si se está preguntando ¿Cómo elegir bandas resistentes a abrasión en puertos?, aquí le dejamos una guía con criterios técnicos clave para que sepa cómo elegir una banda abrasiva para carbón, material altamente abrasivo que tiene en cuenta lo que exigen los puertos en Colombia, Perú, México o Chile, e introduce buenas prácticas para seleccionar, operar e integrar una cinta transportadora industrial de alto desempeño conforme a las normas internacionales para bandas industriales resistentes a abrasión.

¿Qué es una banda resistente a la abrasión y desafíos en entornos portuarios?

Una banda resistente a la abrasión es un componente diseñado específicamente para mitigar el desgaste producido por materiales altamente agresivos, bien sea por su granulometría, densidad, ángulos de impacto o características de fricción. A diferencia de las bandas estándar, estas trabajan con compuestos elastoméricos reforzados y carcasas textiles robustas, son capaces de mantener su integridad bajo condiciones de impacto y fricción sostenida.

En los puertos, la abrasión proviene no solo del material transportado, sino también de factores ambientales: salinidad, humedad marina, cambios térmicos, exposición UV y la contaminación por polvo en suspensión. Estos elementos aceleran el deterioro de bandas tradicionales, por lo que incrementan los costos de mantenimiento y puede causar paradas no planificadas. Por ello, las bandas resistentes a la abrasión se convierten en un componente crítico para plantas portuarias que buscan competitividad, disponibilidad mecánica y reducción del costo total de propiedad (TCO).

¿Cómo identificar el tipo de abrasivo y la severidad de la operación?

El proceso de seleccionar la banda correcta comienza por entender el tipo de abrasivo y el nivel de severidad al que estará expuesto. Carbón, clinker, arena húmeda, grava, roca triturada o material de dragado generan diferentes patrones de desgaste. Por ejemplo, el carbón presenta abrasión moderada, pero prolongada; mientras que el clinker tiene abrasión severa por su alta temperatura inicial y granulometría irregular.

La severidad también depende de la altura de caída, la velocidad de descarga, el ángulo de alimentación, la distancia de transporte y la presencia de humedad. En este panorama, una banda puede fallar por desgaste prematuro, incluso si el material es moderadamente abrasivo, si las condiciones de operación aumentan el impacto o el deslizamiento.

Una evaluación técnica inicial que tiene en cuenta el material, la granulometría, la altura de caída y las condiciones de trabajo permite clasificar la operación en tres niveles:

-

Abrasión moderada: carbón, pellets de minerales, fertilizantes granulares.

-

Abrasión severa: clinker frío, arena, grava gruesa.

-

Abrasión extrema: roca triturada, coque metálico, agregados de granulometría variable.

Tenga en cuenta que para seleccionar la banda adecuada se debe evaluar: la granulometría (fina, media o gruesa), la dureza del material (Mohs), la altura de caída desde la tolva hacia la banda, la velocidad del transportador, el ángulo de inclinación y el nivel de humedad. Estos factores determinan el grado de abrasión y el tipo de cubierta recomendado conforme a normas RMA o DIN.

Selección de compuestos, cubiertas y carcasa según normas RMA y DIN

En bandas transportadoras de carbón, clinker o arena, los compuestos elastoméricos deben elegirse según los requisitos de dureza y resistencia al desgaste. Las Normas RMA (USA) y las Normas DIN (Europa) establecen criterios para medir la pérdida volumétrica por abrasión (mm³) y clasifican las bandas por niveles de resistencia.

Las bandas con resistencia DIN Y, por ejemplo, están diseñadas para abrasión estándar; mientras que DIN X y DIN W ofrecen mayor resistencia al desgaste o al impacto. En operaciones portuarias donde el impacto y la fricción se combinan, la selección de cubiertas debe orientarse hacia criterios de abrasión severa, especialmente en terminales de carbón, clinker o agregados minerales.

La carcasa (textil o con alma de acero) también influye en el desempeño. La carcasa textil EP (poliéster/nylon) permite flexibilidad y absorción de impactos en transportadores de distancia media, mientras que si se hace uso de una carcasa con cables de acero es más adecuada para sistemas inclinados, de larga distancia o ambientes donde la tensión es extrema.

Grados abrasivos recomendados para carbón, clinker, arena y otros graneles

Para operaciones portuarias, se recomiendan grados como RMA II o DIN Y para carbón; DIN X para clinker o arena seca; y DIN W para agregados de alto impacto o mezcla granulada. Cada uno responde a una severidad distinta y minimiza el desgaste en zonas de carga, impacto y transferencia.

Diseño del sistema: espesores, sellado y limpieza en la zona de carga

El diseño adecuado de un sistema transportador abrasivo no se limita a la selección de la banda. Debe tener en cuenta que la zona de carga requiere sellado lateral, por medio de faldones de polímero resistente y sistemas de limpieza que reduzcan la acumulación de material debajo de la banda. Cuando el material queda atrapado entre la polea y la cubierta, se genera desgaste prematuro y riesgo de cortes longitudinales.

El espesor de la cubierta superior debe ajustarse al nivel de abrasión del material. En aplicaciones portuarias, se recomiendan espesores de 6 a 10 mm para bandas de uso severo, mientras que la cubierta inferior suele mantenerse entre 2 y 4 mm dependiendo del diámetro de los rodillos y poleas. Un espesor insuficiente se traduce en fallas tempranas, mientras que un espesor excesivo aumenta el consumo energético.

Espesor de cubierta, carcasa textil y control de impacto en aplicaciones portuarias. La combinación ideal en puertos suele incluir: cubierta superior DIN X o DIN W de alto espesor (8–10 mm), carcasa EP para flexibilidad en tramos cortos/medios y sistemas de impacto (impact beds) que absorban energía en la zona de carga. Este diseño protege la integridad de la banda y evita deformaciones longitudinales.

Integración con rodillería y recubrimientos de poleas para maximizar productividad

Una banda abrasiva de alta calidad no alcanza su máximo rendimiento sin una rodillería adecuada. Los rodillos deben poseer sellos resistentes a polvo, salinidad y humedad para evitar que partículas abrasivas lleguen al rodamiento. Las cargas excéntricas generadas por materiales como arena húmeda o grava requieren rodillos de carga reforzados, con bajo coeficiente de fricción para evitar pérdidas energéticas.

Los recubrimientos de poleas cumplen una función fundamental: mejorar la tracción, evitar el deslizamiento y proteger la superficie metálica de la abrasión. En puertos, los recubrimientos diamantados son ideales para tener mejor rendimiento porque evacúan agua y partículas finas, por lo que aseguran un contacto firme entre banda y polea en condiciones húmedas.

Recuerda que una correcta integración entre rodillos para banda transportadora, recubrimientos y banda asegura: menor desgaste, menor tiempo de parada y mayor vida útil de todo el sistema.

Aplicaciones específicas de cintas de transporte contra abrasión en puertos

Las terminales portuarias manejan materiales tan diversos como carbón, clinker, fertilizantes, maderas granuladas o arenas. Por lo que la cinta transportadora industrial resistente a la abrasión se utiliza ampliamente en:

-

Sistemas de carga y descarga de buques.

-

Terminales de carbón y minerales metálicos.

-

Plantas de clasificación y almacenamiento.

-

Transportadores móviles de carga a granel.

-

Sistemas inclinados, subterráneos o de larga distancia.

En todos estos casos, la banda está expuesta a abrasión constante, impacto irregular y condiciones ambientales hostiles. La selección adecuada reduce la fatiga del sistema, evita cortes estructurales y disminuye costos operativos en puertos donde la disponibilidad es crítica.

¿Cómo AyJ Transmisiones acompaña la selección de bandas abrasivas para puertos?

Con más de 17 años de experiencia en bandas transportadoras en Colombia, en AyJ Transmisiones le ofrecemos un acompañamiento técnico integral que cuenta con análisis de carga, identificación de material abrasivo, diseño del transportador, selección de compuestos elastoméricos y configuración de rodillería.

Aquí también garantizamos que todas las bandas abrasivas cumplan con normas internacionales para bandas industriales resistentes a abrasión, específicamente RMA y DIN, por lo que tendrá la seguridad de un proceso con desempeño confiable y ciclos de servicio prolongados.

Además, el equipo técnico asesora en la instalación, sellado, mantenimiento y limpieza para asegurar que el sistema mantenga su capacidad operativa sin ninguna interrupción y maximice la vida útil del transportador en ambientes portuarios.

Las bandas transportadoras resistentes a la abrasión para puertos representan un componente indispensable para operaciones de alta exigencia. En las que identificar el material abrasivo, seleccionar la cubierta adecuada según normas internacionales, diseñar correctamente la zona de carga e integrar rodillería y recubrimientos de poleas son pasos clave para cómo elegir una banda abrasiva para carbón, clinker o arena en sistemas portuarios.

Gracias a su experiencia y conocimiento del sector, en AyJ Transmisiones garantizamos soluciones que mejoran la productividad, reducen el desgaste y permiten que cualquier cinta transportadora industrial mantenga un rendimiento óptimo, incluso en uno de los entornos más exigentes de toda la industria: los puertos.

Artículo tomado de AyJ Transmisiones y Equipos

.webp)