¿Conoce e identifica los acoples de potencia?, entérese de la función que realizan dentro de cada maquinaría y la manera en la que puede seleccionar el mejor producto para su industria. ¡Aquí se lo contamos!

La selección de un acoplamiento indicado implica considerar no solo las preocupaciones de diseño, sino también otros factores relacionados con el mantenimiento, el tamaño y el costo de los sistemas de transmisión de potencia. Por este motivo, dependiendo de su área de interés específica, es posible que el tipo de acoplamiento que requiera pueda variar.

La mayoría de los ingenieros tienen en cuenta parámetros como la capacidad de torsión, los factores de servicio, la velocidad, la desalineación y el tamaño del orificio al seleccionar los acoplamientos. No obstante, otros factores que influyen en la selección de estas piezas pueden ser la confiabilidad, la facilidad de instalación y los costos de mantenimiento. Por todas estas razones, hoy queremos compartir con usted qué son los acoples, cómo funcionan y cuál es su clasificación básica, con el objetivo de facilitar su elección.

¿Qué son los acoples y cuál es su función?

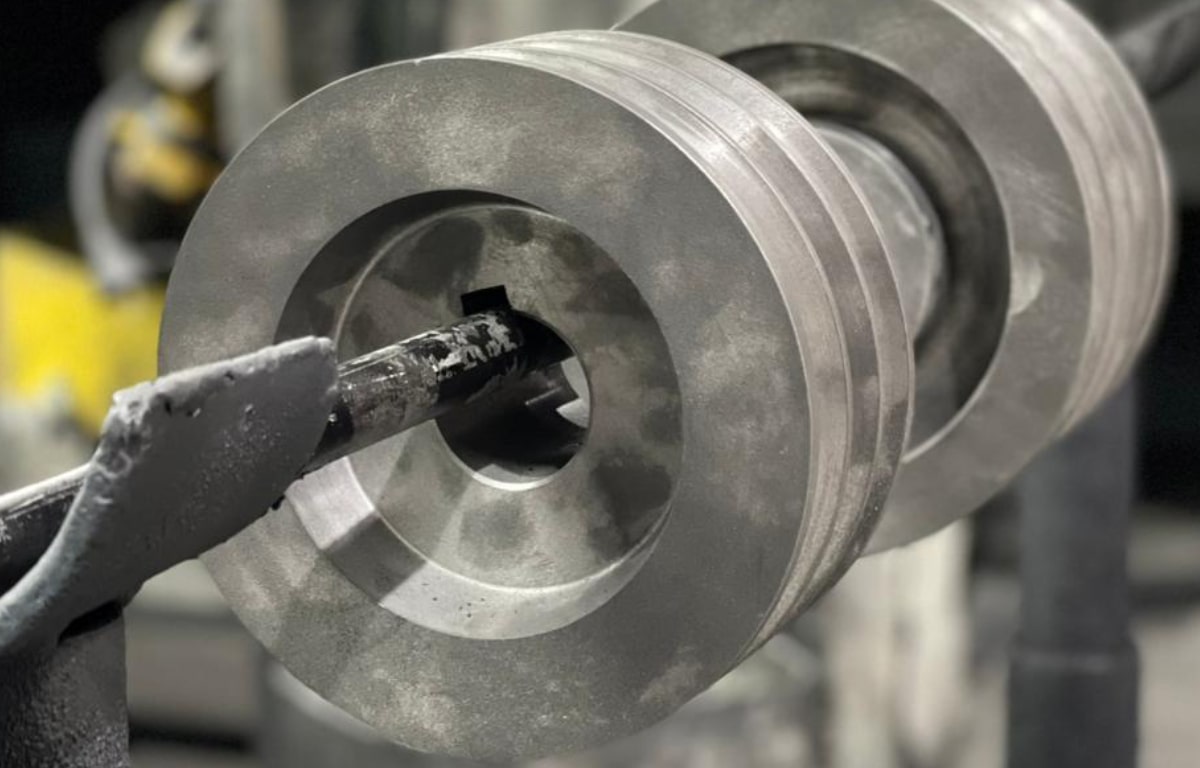

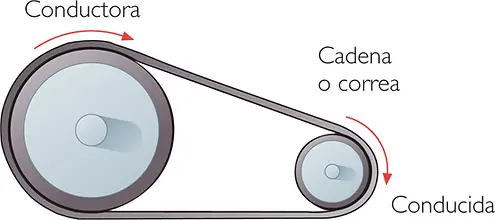

Antes de empezar a clasificar los diferentes tipos de acoples, primero es importante definir en qué consiste esta pieza. En términos generales, un acople es el mecanismo por el cual se unen dos ejes separados, con el propósito de transmitir de forma eficiente la potencia mecánica de un eje a otro.

Esta potencia transmitida resulta vital para que diferentes tipos de mecanismos puedan operar correctamente en su industria designada y proyectar la potencia suficiente en la maquinaria en la que se ubican. Por lo tanto, su aplicación es crucial para que las actividades industriales sean posibles y las operaciones fluyan de forma correcta e ininterrumpida.

¿Cuáles son las características más importantes de los diferentes tipos de acoplamiento?

Con el objetivo de que pueda saber qué caracteriza a cada tipo de acople para tomar una decisión más precisa, a continuación le compartimos su clasificación y diferentes propiedades.

- Valor de par

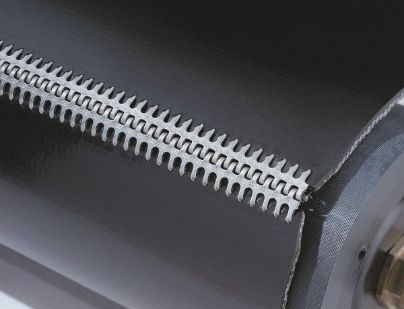

Uno de los factores clave en la selección de un acoplamiento es el par transmitido en un sistema de accionamiento. De este factor depende la densidad de par (a veces denominada densidad de potencia), que se define como la clasificación de par dividida por el diámetro exterior. En ese orden de ideas, los acoplamientos de engranajes en la transmisión de potencia tienen la mayor capacidad de torque en un tamaño pequeño. Sin embargo, el diámetro máximo de los acoplamientos de engranajes generalmente limita su selección. Después de los acoplamientos de engranajes, otros tipos con elementos metálicos flexibles, como rejilla o disco, ofrecen el mayor par de torsión para su tamaño. Los acoplamientos elastoméricos considerados en este ejemplo son del tipo de neumático de caucho que se carga en cizallamiento y es vital considerar que estos acoplamientos ofrecen menos capacidad de par que los otros tipos.

- Factor de servicio

Una vez que se ha determinado el requisito de par para las condiciones de funcionamiento normales, se debe considerar el requisito de par de selección para adaptarse a las fluctuaciones en la aplicación particular. Para hacer esto, los ingenieros aplican un factor de servicio (SF), generalmente mayor que 1.0, que indica la severidad percibida del servicio. Los números más altos indican más gravedad.

No obstante, es de vital importancia tener en cuenta que los fabricantes de acoplamientos no están de acuerdo con estos valores y que cada fabricante ha desarrollado sus propios valores SF basados en la experiencia. Los valores del fabricante también varían con los materiales de acoplamiento, que van desde acero o carbón, hasta elastómeros y materiales compuestos. Casi todos los fabricantes califican sus acoplamientos para sobrecargas máximas del 200% de la clasificación del catálogo para adaptarse a las cargas de arranque del motor. Pero la resistencia máxima varía mucho entre diferentes tipos de acoplamientos y diferentes marcas.

- Diámetro exterior

Los diámetros de acoplamiento grandes y las longitudes de cubo largas a menudo causan interferencias con las placas de base, las tuberías, los ventiladores de eje y las protecciones de los acoplamientos. Por este motivo, es fundamental que se tenga en cuenta este factor al momento de seleccionar el acoplamiento ideal.

Por debajo de 50 hp, los cuatro tipos de acoplamientos tienen diámetros similares. Pero, a medida que aumenta el par y el tamaño del eje, los acoplamientos con elementos metálicos (rejilla, engranaje y disco) tienen un diámetro exterior más pequeño que los tipos elastoméricos. Esto es particularmente evidente en el caso del acoplamiento elastomérico para el eje de baja velocidad que es el doble del diámetro (24 pulgadas) en comparación con los acoplamientos metálicos.

- Deflexión torsional

A medida que el par se transmite a través de un acoplamiento, su elemento flexible gira ligeramente y esta condición es conocida como deflexión torsional o enrollamiento. Normalmente, es deseable cierta deflexión por torsión, ya que amortigua las cargas de torsión desiguales, lo que evita el desgaste del equipo conectado. Por este motivo, recomendamos que se considere la necesidad de deflexión y se evalúe según los requerimientos del equipo.

- Reacción

Las holguras de rotación entre las partes del acoplamiento permiten otro tipo de rotación llamada juego. Los acoplamientos de engranajes contienen una pequeña cantidad de este espacio entre los dientes del cubo y los dientes del manguito. En los acoplamientos de rejilla, la holgura se produce entre el miembro de rejilla y las ranuras del cubo, y este espacio se adapta a la desalineación o proporciona espacio para una película de lubricación.

Resulta valioso tener en cuenta que un acoplamiento de disco no tiene holgura porque sus componentes están firmemente unidos. Los acoplamientos elastoméricos tampoco tienen juego, pero se desvían torsionalmente bajo cargas cambiantes o arrancan y se detienen, dando un efecto similar al juego.

- Capacidad de desalineación

Los fabricantes de acoplamientos ofrecen recomendaciones muy variadas sobre la desalineación permitida del eje. Si bien los límites operativos sugeridos permiten extremos simultáneos de desalineación angular y desalineación, nuestra experiencia muestra que exceder estos límites aumenta las cargas tanto en el acoplamiento como en sus equipos conectados y puede reducir su vida útil.

- Equilibrio

El desequilibrio del acoplamiento puede provocar vibraciones en el equipo conectado. La cantidad de desequilibrio de acoplamiento se expresa mediante su clase de equilibrio, donde los números más altos indican un mejor equilibrio y un funcionamiento más suave. El fabricante puede equilibrar la mayoría de los acoplamientos de engranajes y discos para mejorar su clasificación de clase de equilibrio y su rango de velocidad de funcionamiento.

¿Cómo elegir el mejor acople de potencia?

Existen distintos tipos de acoples y por ello es indispensable tener en cuenta todos estos aspectos para elegir los indicados para cada aplicación. Lo recomendable es contar con la asesoría de un experto para encontrar los componentes ideales para los sistemas de transmisión de potencia de sus transportadores y además brindar detalles claros y exactos de su industria, necesidades, cargas, etc., para poder tomar una mejor decisión.

En AyJ Transmisiones, contamos con ingenieros expertos para fabricar, repotenciar y realizar mantenimiento de bandas transportadoras y sus componentes. Además, utilizamos componentes como motorreductores industriales, acoples, poleas y bandas, estaciones de carga, retorno, piñones y cadenas, entre otros. Así que si le interesa conocer más sobre nuestros servicios o productos y tomar decisiones mucho más asertivas para favorecer su industria, ¡contáctenos!

Artículo tomado de AyJ Transmisiones y Equipos